Поверхностная и фигурная резка

В некоторых ситуациях может потребоваться создать на поверхности рельеф путем вырезания на листе канавки. Если решено использовать подобный метод резки, то нагрев металла будет обеспечивать не только одно пламя резака. Свой вклад будет вносить и расплавленный шлак. Становясь жидким, он будет распространяться на всей поверхности, что будет приводить к подогреву нижних слоев металла.

READ Как вырезать круглое стекло для фонарика

Первым этапом при осуществлении поверхностной резки является прогрев выбранного участка до температуры воспламенения. После начала подачи режущего кислорода вами будет создана зона горения металла, а благодаря равномерному перемещению резака леска разреза получит чистую кромку. Саму операцию нужно выполнять таким образом, чтобы резак находился под углом 70-80 градусов по отношению к листу. Когда начнет поступать режущий кислород, резак располагают таким образом, чтобы он образовывал с обрабатываемой поверхности угол в 17-45 градусов.

Резка толстого металла резаком

Для создания канавок подходящих размеров необходимо изменять скорость резки: для получения большей глубины скорость увеличивается, а для меньшей — уменьшают. Для создания большей глубины необходимо увеличить угол наклона мундштука, резка должна выполняться в замедленном темпе, при этом давление кислорода также придется увеличить. Повлиять на ширину канавки можно при помощи правильного подобранного диаметра режущей кислородной струи. Следует иметь в виду, что разница между глубиной канавки и ее шириной должна достигать 6 раз. Причем преимущество должно быть у последней. В противном случае можно столкнуться с таким неприятным явлением, как возникновение на поверхности закатов.

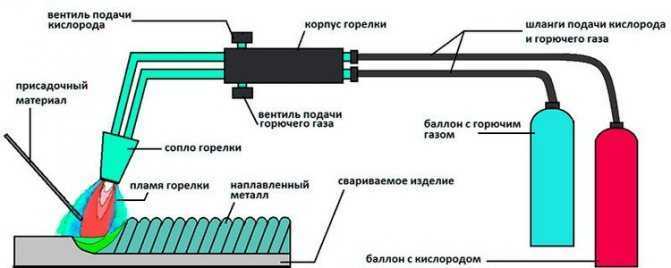

Что такое газовые резаки и какими они бывают

Газовые резаки предназначены для раскроя металлического проката и разборки металлоконструкций. Принцип действия резака для резки металла достаточно прост — на конце горелки сгорает газ, создавая зону высокой температуры, превышающей температуру плавления металла. Газ подается в горелку по шлангу из встроенного в рукоятку портативного баллона или из внешнего баллона по шлангу. Для окисления горючего газа может быть использован кислород воздуха, в других конструкциях кислородных резаков газ подается из отдельного баллона по отдельному шлангу.

Существует много разновидностей газовых резаков и горелок. Существующие виды резаков классифицируются по следующим критериям:

-

- по типу резки;

- поверхностные;

- разделительные;

- по степени механизации управления газорезкой;

- ручные;

- механизированные;

- по топливу;

- пропан;

- ацетилен ( автоген);

- керосин ;

- метан;

- по способу смешения газов;

- инжекторные;

- эжекторные;

- по давлению кислорода;

- низкое;

- высокое;

- тип форсунки;

- многосопловые ;

- щелевые;

- по мощности (толщине разделываемого металла);

- малая — до 100 мм;

- средняя — до 200 мм;

- высокая — более 200мм;

- по типу резки;

Мини газовый резак

Кроме того, существуют сверхпортативные газовые мини резаки карманного типа, мощность которых позволяет, однако, разрезать несколько миллиметров стального или медного листа. Такой газовый резак поджигается от спички или от встроенного пьезоэлектрического элемента.

Инжекторный резак для ручной кислородной резки не только не помещается в карман, но и требует для перевозки своих баллонов внушительную тележку. Стационарные резаки для резки листового металла представляют собой сложные автоматизированные промышленные установки площадью в десятки квадратных метров, газ к ним подводится по стационарному газопроводу из больших газгольдеров.

Как выбрать газовый резак?

Постоянный покупатель Торгового Дома «ДОКА», газорезчик со стажем, решил поделиться с нами как выбрать газовый резак

Обращаем Ваше внимание, что в статье высказана точка зрения, которая несколько отличается от мнения наших специалистов по данному вопросу. Мы выскажем свои собственные рекомендации в одной из наших ближайших статей

Итак, как правильно выбрать газовый резак?!!

1. Для начала следует уяснить, что любое приобретение влечет за собой неминуемые затраты. Если Вы готовы приобретать для каждой конкретной задачи какой-то узкоспециализированный газовый резак, то дальнейший текст Вам будет неинтересен.

2. Любой производитель (в том числе и газосварочного оборудования) — продавец по своей сути

И тому (производителю) и другому (продавцу) важно продать свой товар, причем продать как можно больше в количественном выражении

3. В связи с этим (см. пункт 2) смехотворно смотрятся многочисленные рекламные ролики от различных производителей, в частности ролик начальника лаборатории ведущего украинского производителя газосварочного оборудования. Перед ним на столе восемь резаков и он говорит о моделях Р1 и Р3, как о совершенно разных резаках.

4. Перед началом поиска резака необходимо уяснить для себя, что несмотря на многообразие горючих газов (пропан, ацетилен) и смесей (бензин, керосин) Вам, как и всем остальным жителям планеты, в 99 случаях из 100 придется иметь дело с пропановыми резаками, чисто из соображений экономии. Резать Вы будете черный металл (сталь) толщиной преимущественно 3-4 мм, возможно иногда 10-20 мм. С такой толщиной, впрочем, как и 300 мм, да хоть 800 мм, справится любой пропановый резак. Для резки толстого металла потребуется увеличить рабочее давление и поставить на резак внутренний и наружный мундштуки большего размера.

5. Очень мечтаю увидеть ролик от вышеупомянутых уважаемых производителей газосварочного оборудования, в котором также доходчиво будут объяснены 10 различий между резаками Р1 и Р3.

6. Так как, данный ролик никогда не появится, с Вашего позволения это сделаю Я. Так вот: различие между резаками Р1 и Р3 любого производителя — это толщина разрезаемого металла по определению и комплектация последнего (Р3) внутренними мундштуками больших размеров. Опыт работы газорезчиком дает право заявлять: резаком Р1 свободно режется металл любой свободно доступной толщины.

Непосредственный выбор газового резака

1. Перед покупкой:

— Посмотрите на резак, он должен выглядеть для Вас эстетически приятно — Вам с ним работать, а как работать тем, что жутко выглядит?!

— Возьмите резак в руку, подержите одной вытянутой рукой. Резак не должен тянуть руку к земле, как кувалда. Хороший резак легок и удобно лежит в руке, независимо от толщины.

2. Подумайте о длине резака. По опыту работы стандартная длина 485 мм на практике означает 25 сантиметров от кисти руки держащей резак до жала пламени. На чистом листовом прокате эти цифры ничего не скажут, но на окрашенных, замасленных поверхностях Вы скоро пожалеете, что не взяли удлиненный газовый резак (768-800 мм).

3. Смотря на длину, не забывайте, что она указана от мундштука до кончика штуцера, а это минус почти 10 сантиметров.

Надеюсь, что помог сделать правильный выбор!

Инструкция по применению

Технология резки предполагает изначальную установку соотношения кислорода и пропана в размере 1 к 10 – т.е. при давлении кислорода 6 атм. давление горючего газа выставляется в пределах 0,6 атм.

Открытие и закрытие подачи газа выполняется в строгой последовательности:

- Открываются на 0,5 оборота вентили кислорода и горючего газа (строго в такой поочередности).

- Поджигается горючая смесь.

- Факел подносится к разрезаемому металлу и путем открытия вентиля добавляется подача кислорода до момента появления режущей струи.

- После окончания работ изначально перекрывается подача горючего газа, а затем – кислорода.

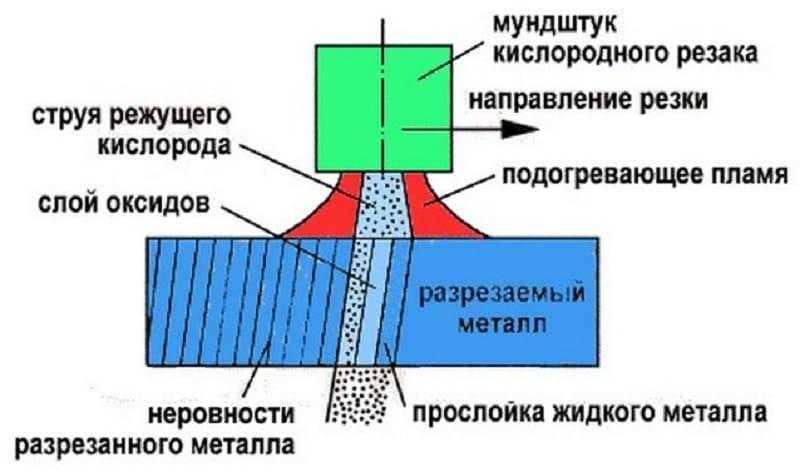

Рисунок 7. Схема процесса кислородной резки металла

Техника резки после поджига факела предполагает необходимость разогрева участка металла в зоне реза. При покраснении разогретого участка подачу кислорода можно еще немного увеличить. После полного прорезания заготовки горелка перемещается вдоль линии реза. Скорость перемещения резака зависит от толщины разрезаемого металлопроката рабочих характеристик процесса, поэтому определяется индивидуально.

В следующем видео показано, как правильно работать резаком газовым:

Виды газовых резаков

Виды газовых резаков представлены очень широко. Пройдемся по ручным моделям, которые подразделяются по признакам.

По виду разогревающего горючего газа:

- с ацетиленом;

- с метаном;

- резак пропановый;

- универсальный;

- с МАФ.

Принцип работы газовой горелки. Вид газа влияет на температуру пламени для разогрева металла.

По мощности работы резака:

- малая мощность для резки металла с маркировкой Р1 и толщиной 3 – 100 мм;

- средняя мощность – маркировка Р2 и толщина до 200 мм;

- высокая мощность – маркировка Р3 с толщиной до 300 мм;

- бывают резаки для резки металла с толщиной до 500 мм.

По способу доставки горючего газа:

- инжекторные;

- безинжекторные.

Правила выбора

При выборе газового резака нужно учитывать ряд рекомендаций

Обращать внимание следует на такие факторы:

- Комфорт — важный показатель, отвечающий за то, сколько мастер сможет проработать с аппаратом без усталости. Желательно подержать горелку в руках. Это поможет понять насколько она будет удобна во время работы.

- Материал мундштука — наружная часть этого элемента горелки должна быть сделать из хромистой бронзы. Допускается чистая медь, имеющая красный оттенок.

- Соединительные трубки должны изготавливаться из латуни.

- Желательно выбирать горелку без декоративного покрытия. Краска будет закрывать возможные дефекты сборки аппарата.

- Работая с замасленными или окрашенными поверхностями, нужно выбирать удлинённые резаки (до 800 мм). Такая длина позволит уберечь кисть от травмирования пламенем.

- Выбирать рукоять из алюминия. Пластик менее долговечный и износоустойчивый.

- Температура пламени и скорость потока газа влияют на толщину реза металлических деталей. Глубина реза обозначается специальной маркировкой. Например, если нужно разрезать листы толщиной до 10 см, аппарат будет обозначен P. Чтобы разрезать листы толщиною более 10 см, требуется выбирать маркировку P3.

Важно проверять комплектацию оборудования до выхода из магазина. Чтобы не возникло лишних проблем при возможных поломках газовой горелки, необходимо получить гарантию

Преимущества и недостатки

Если нужно разрезать металлический лист, можно использовать разное оборудование и приспособления. Это может быть роликовый нож, ручные ножницы, болгарка, станок для разрезания лазером или водой. Каждый из способов обладает сильными и слабыми сторонами. Преимущества газовых резаков:

- Большая толщина реза. Зависимо от выбранного вида оборудования, можно разрезать металлический лист толщиной в 500 мм.

- Низкая цена на горелку, баллоны, соединительные шланги.

Недостатки:

- При сильном нагревании металла он подвергается тепловой деформации. Из-за этого изменяется структура материала.

- Большая ширина реза, что недопустимо при соблюдении точных габаритов.

- Если толщина листа небольшая, на срезе заметен конус от пламени.

- Невозможность работать с нержавеющей сталью, цветными металлами.

- Высокая стоимость за метр прорезанного листа.

После проведения резки металлических листов с помощью газовой горелки нужно дополнительно обрабатывать торцы.

![]()

Газовый резак

Резка по поверхности

Пользователей, конечно, интересует таковой вопрос — как воспользоваться резаком во время фигурной резки. Такая методика производится соплом инструмента, при всем этом расплавленный шлак разогревает металл, но, не превышая температуру плавления. Резак размещается под углом до 80 градусов, а после подачи кислорода угол меняется в границах 18—45 0.

Как правильно выставить пламя на резаке. GCE X511

Канавки образуются при регулировке скорости резки, если нужен их больший размер, то меняют угол мундштука и малость замедляют скорость резки, регулируя подачу кислорода. Ширину канавок изменяют путём опции подачи струи пылающего газа через сопло, этот параметр равняется как 1 к 6, при всем этом нужно смотреть, чтоб не было затоков.

READ Резать Дерево И Газоблоки Болгаркой. Личный Опыт

[stextbox кромки выемки были незапятнанными, нужно прирастить подачу кислорода.

Портативные переносные резаки с кислородным и пропановым баллонами

Кислородный газовый резак по металлу с 40-литровыми баллонами на тяжелой тележке существенно ограничивает мобильность газорезчика. Тяжелых шлангов хватает, чтобы дотянуться до каждой точки небольшой мастерской, а при работе на открытых площадках газосварщик больше катет тележку, чем работает. Из положения помогает выйти портативный переносной пропановый резак. Он укомплектован кроткими легкими шлангами, пятилитровым баллоном для кислорода и позволяет подключать двух-, трех- или пятилитровые баллоны с пропаном. Для переноски служит пластиковый контейнер-чемодан или прорезиненная сумка, усиленная металлическими уголками и полосами.

Переносной резак

Аппарат легко помещается на заднее сиденье автомобиля и широко используется для надомного ремонта кондиционеров, холодильников и систем отопления и водоснабжения. Весьма удобен такой газовый резак и для домашней мастерской.

Как пользоваться кислородно-пропановым резаком

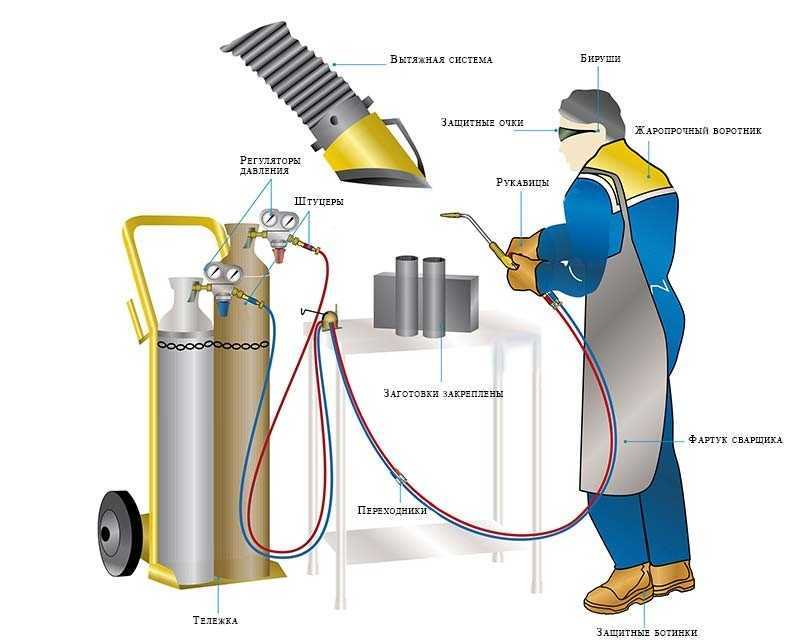

Безопасная и продуктивная работа с кислородным газовым резаком должна подчиняться следующим правилам:

-

-

- обязательно применять средства индивидуальной защиты:

- маска сварщика или очки сварщика;

- спилковые перчатки;

- плотная спецодежда, не оставляющая открытых участков кожи и с огнеупорной пропиткой;

- респиратор;

- факел должен быть постоянно направлен в сторону от шлангов;

- шланги не должны стеснять движений сварщика;

- баллоны с газом размещать не ближе 5 метров от места работ;

- работать на открытом воздухе или в помещении с исправной вытяжной вентиляцией.

- обязательно применять средства индивидуальной защиты:

-

Рабочий пост

При первом запуске или в случае длительного перерыва в работе следует обязательно проверить работу инжектора

Четко соблюдать последовательность действий по подготовке к работе, настройке рабочих режимов и завершения работы.

Топ-10 недорогих плазморезов

Дорогостоящие плазменные резаки промышленного типа могут стоить сотни тысяч рублей. Однако на рынке в широком ассортименте представлены устройства из средней и низкой ценовой категории.

TSS Pro Cut-40

Инверторный плазменный резак работает от сети 220 В и выдает максимальный ток 40 А. Периодичность включения у модели составляет 60%, а наибольшая толщина пропила равна стандартным 12 мм. Работает с любыми металлами и сплавами, но требует подключения отдельного компрессора.

Стоимость плазмореза начинается от 18000 рублей

Fubag Plasma 30 LV

Бытовой аппарат со скромным потреблением 3,6 кВт функционирует от обычной сети и выдает максимум 30 А при работе. Периодичность включения невысокая — 32%, в отдыхе плазморез нуждается часто. Расходует 115 л газа в минуту, обладает толщиной резки до 10 мм.

Небольшие возможности плазмореза Fubag модели 30 LV окупаются доступной ценой — всего 4500 рублей

Русэлком Cut 40

Один из самых хороших плазморезов для дома предлагает силу режущего тока до 35 А и справляется с заготовками толщиной 12 мм. Встроенного компрессора у агрегата нет, поэтому для него потребуется приобрести внешний источник. Охлаждение у модели воздушное, но КПД составляет не менее 60%, что и обуславливает высокую популярность агрегата.

Купить резак Русэлком можно за 18700 рублей

Bars Profi Cut 47 D

Бытовой плазменный резак способен выдавать от 20 до 40 А тока при сварке. Поддерживает подключение к сети 220 В, справляется с металлами до 12 мм. Не коробит и не деформирует листы в процессе работы, выполняет распил точно и быстро.

Bars Profi без встроенного компрессора стоит около 17000 рублей

FoxWeld Plasma 43

Плазморез с высоким КПД 85% отличается долговечностью и устойчивостью к износу — расходники и энергоносители устройства долго не выходят из строя. Прибор оснащен автоматической продувкой и возможностью электронной регулировки. Обладает компактными размерами и относительно небольшим весом 8,5 кг.

Цена FoxWeld Plasma 43 средняя, примерно 20000 рублей

Ресанта ИПР-40К

Плазморез латвийского производства оснащен ручной системой поджига, поддерживает ток до 40 А, при максимальной нагрузке демонстрирует продолжительность действия 35%. Справляется со сталью 12 мм и с алюминием 6 м, работает от бытовой электросети.

Купить Ресанта ИПР-40К можно от 21000 рублей

Kedr Cut-40

Недорогой профессиональный резак потребляет целых 6,6 кВт при работе, поэтому чаще всего используется в промышленных условиях. Обладает максимальным током 40 А и показателем периодичности включения 60%, распиливает металл до 12 мм.

Приобрести плазморез Kedr можно за 22000 рублей

FoxWeld Saggio Plasma 40

Еще один плазменный резак от FoxWeld поддерживает стандартную толщину сечения 12 мм и демонстрирует периодичность включения 35%. Способен выдавать ток от 15 до 40 А, отличается высоким классом защиты и изоляции. Требует приобретения внешнего компрессора, причем подача воздуха не должна быть ниже 110 л.

Saggio Plasma 40 от FoxWeld стоит около 15000

Ресанта IPR-25

Недорогой аппарат плазменного действия подходит для домашнего применения. Максимальная сила тока устройства составляет всего 25 А, при этом периодичность включения довольно высокая — 60%. Поддерживает систему бесконтактного поджига, работает от сети 220 В и не создает перегрузок для электросистемы.

Купить модель плазмореза IPR-25 от Ресанта можно всего за 7000 рублей

FoxWeld Plasma 33

Недорогой воздушно-плазменный аппарат от FoxWeld применяется для резки стали, алюминиевых сплавов и других металлов. Обладает КПД на уровне 85%, поддерживает ток 15-30 А, выполняет пропил до 8 мм. Система поджига в устройстве контактная, для работы с плазморезом рекомендуется покупать компрессор с производительностью не менее 170 л за минуту. В комплекте с аппаратом идут шланг, заземляющий кабель и узел редуктор-осушитель для подготовки воздуха.

В среднем цена FoxWeld Plasma 33 начинается от 13000 рублей

Настройка газового резака

Настройка газового резака осуществляется на предприятии-изготовителе, как финишная операция сборочного процесса. Заниматься какой-либо дополнительной самодеятельной «настройкой на коленке» запрещается, т. к. может привести не только к ухудшению рабочих параметров, но и к взрыву оборудования.

Приступая к работе, следует произвести сборку оборудования и проверку его работоспособности в соответствии с «Инструкцией по эксплуатации». Только после этого можно приступать к процессу обработки металла.

Внимание! Категорически запрещается:

- продувать кислородом рукав для пропана;

- менять рукава между собой.

Если вы не имеете доступа к «Инструкции», то действуйте в следующей последовательности. Перед сборкой необходимо произвести внешний осмотр узлов и деталей:

- проверьте состояние всех резиновых прокладок. При наличии малейших дефектов, они подлежат замене;

- внимательно осмотрите кислородный вентиль. На его поверхности не допускаются малейшие следы масла или жира – их наличие может привести к взрыву;

- внимательно осмотрите штуцера. Штуцер с горючим газом должен иметь клапан обратного удара. Дефекты на штуцерах следует аккуратно править «бархатным» напильником. Если этого не сделать, то резиновая прокладка редуктора будет «травить» со всеми вытекающими последствиями.

После осмотра следует установить редукторы:

- синий – на баллон с кислородом;

- красный — на баллон с пропаном.

Если резак с инжекцией, то следует проверить её работоспособность:

- проверка производится до подключения рукава горючего газа;

- кислородный рукав подсоединяется к соответствующему штуцеру;

- открыть вентиль кислородного редуктора;

- открыть на резаке вентили кислорода и горючего газа;

- прислонить палец к штуцеру горючего газа. Если всё работает, то его должно «засасывать». В этом случае не будет обратного удара.

Далее, устанавливается шланг с пропаном и подключается газ. Соотношение пропана и кислорода устанавливается: 1:10. Например, если давление кислорода 5 атм., то пропана нужно задавать 0.5 атм.

Открывать и прекращать подачу газа необходимо в следующей последовательности:

- открыть на 0,5 оборота каждый вентили кислорода и горючего газа (последовательность менять нельзя). Поджечь смесь;

- поднести факел к металлу и добавлять кислород до появления «коронки»;

- по окончании работы: первым прекращается подача горючего газа, затем – кислорода (последовательность менять нельзя).

Преимущества и недостатки

Любой инструмент имеет свои плюсы и минусы, резак газовый – не исключение. Среди преимуществ современных устройств с внутрисопловым смешением газов нужно отметить:

- Относительно большая толщина разрезаемого металла – до 300 мм в зависимости от модификации и рабочих параметров (используемого газа и давления кислорода).

- Стабильное горение пламени без хлопков и обратных ударов.

- Возможность резки сталей в любом направлении, независимо от толщины.

- Высокая производительность.

- Простота обслуживания и продолжительный срок службы.

Фото 4. Процесс газокислородной резки

Однако недостатков у него не меньше:

- В результате сильного нагрева вырезаемые детали могут деформироваться (особенно из тонколистового металла).

- Достаточно большая ширина реза, что требует соблюдения определенных припусков при разметочных работах.

- Невысокое качество реза – кромки неровные с окислами и окалиной. Поэтому перед сварочными или другими работами требуется предварительная обработка кромок.

- Довольно высокая себестоимость процесса газокислородной резки.

Настройка

Чтобы настроить инжекторный резак на выполнение газорежущей операции, необходимо выполнить регламентированные инструкциями по эксплуатации ИГР процедуры:

Провести проверку инжекции в следующей последовательности:

- подсоединить шланг от кислородного баллона к соответствующему ниппелю, при этом ниппель для подсоединения газового шланга остается свободным либо просто выкручивается;

- открыть подачу кислорода на редукторе;

- открыть вентили кислорода и горючего газа на ИГР;

- проверить инжекционную способность, прислонив палец к штуцеру с газом – палец должен слегка притягиваться (опытные сварщики не гнушаются вместо пальца попробовать наличие втягивания языком). Наличие втягивания указывает о хорошей инжекции.

После проверки инжекции подсоединить шланг с горючим газом.

Разжечь пламя для резки металла. Длину факела и цвет пламени регулируют открытием соответствующих вентилей кислорода, горючего газа и смеси вплоть до полной стабилизации пламени и приобретения им формы конуса.

Станок для резки металла

Резка металла представляет собой технологический процесс с использованием специального оборудования. На современном производстве существуют специализированные линии по резке металла, где присутствие человека сводится к минимуму, учитывая опасность такого производства. Различают несколько способов резки металла. Поэтому и станок для резки металла может быть разным:

- машина портальной резки с плазменным или кислородным методом применяется для резки листового проката черного и цветного металла;

- портативная машина термической резки применяется для заводов или монтажа в строительстве, судостроении, при производстве металлоконструкций, нарезании труб и других;

- электрический или ручной инструмент для резки труб (труборез) – позволяет получить ровный и качественный срез трубы с ровным краем;

- станки с лазерной, воздушно-плазменной или гидроабразивной резкой для больших предприятий;

- газовая резка смесью горючих газов и кислорода.

Независимо от типа резки такие станки применяются для нарезания металлических изделий.

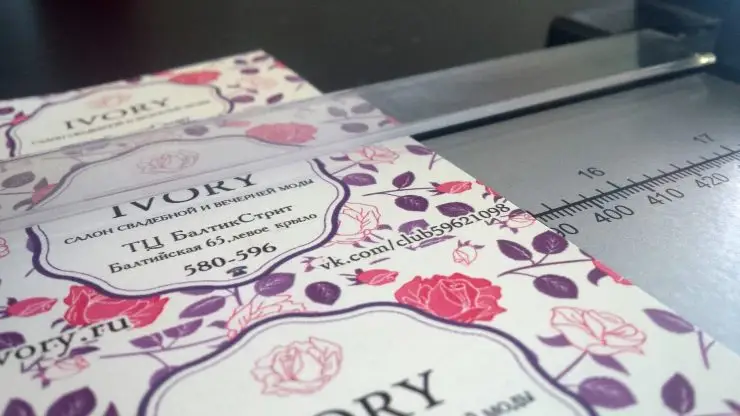

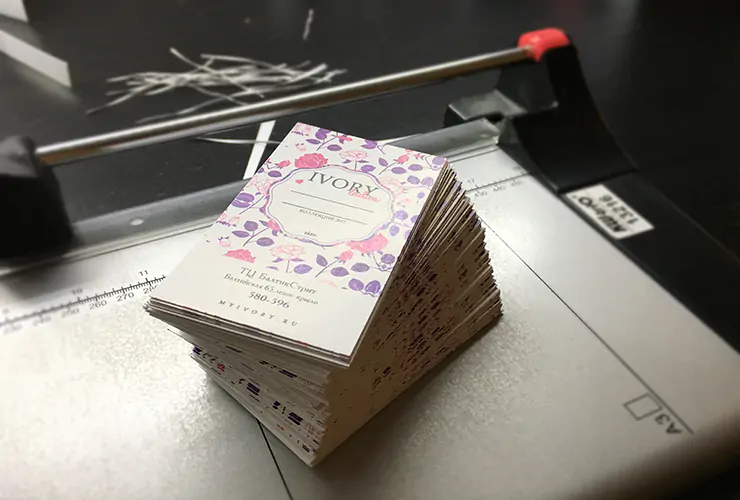

Роликовый (дисковый) резак

Дисковый резак лучше справляется с точной работой, наверняка качество и идентичность изделий будет выше. Если взять лист A3 300-ой бумаги (что в народе именуется картоном), предварительно избавить его от отступов по краям, и пройтись по нему дисковым резаком — в среднем вы затратите около 2 минут. Несложно посчитать что это как минимум в два раза дольше чем если бы вы работали с таким же листом сабельным резаком.

Ещё существенный минус — диск (кстати, нож такого типа называется марзан), очень чувствителен к воздействиям. То есть если вы будете пытаться разрезать то что ему не под силу, ролик укатится с линии отреза, при этом, возможно повредившись. С другой стороны, в любой системе присутствуют риски, если ты не знаешь что делаешь.

Теперь о плюсах. Дисковый резак позволяет добиться точности вплоть по четверти миллиметра, это вполне реально в умелых руках

Резка листов без смещений, также важное преимущество

В силу конструктивных особенностей и наличия прижимной планки, резка происходит на всех листах аккуратно, и отрезы получаются в нужных местах. Вы просто не сможете разрезать лист не придавив его планкой и не зафиксировав.

Также неожиданный плюс – при использовании дискового резака облегчается подготовка к печати. Начав компоновать отпечатки на листе, вы можете столкнуться с тем, что не все они влезут в большом количестве, допустим, сверху вниз. У вас может остаться место сбоку, куда замечательно подходят еще штуки 4, правда повернутые другой стороной.

При использовании дискового резака вы можете разметить оставшиеся визитки в любом порядке, а потом просто не дорезать часть листа до конца. С сабельным в силу принципа его работы такое невозможно.

Плазменные резаки

Некоторые типы работ невозможно провести газовыми приборами, тогда лучший вариант – купить плазменный резак

Однако, важно понимать, что такие устройства отличаются между собой не только специальными возможностями, но и конструктивным исполнением. Также, есть различия по способу поджога дуги и используемой системы охлаждения

Существуют компактные мобильные модели, которые без проблем переносятся с одной точки на другую. Кроме этого варианта есть целые портальные установки, которые предназначены для выполнения сложных производственных задач.

Большая часть плазморезов делится на 5 категорий:

- Приборы, предназначенные для выполнения поставленных задач в среде инертных и защитных газов.

- Модели, способные работать в окислительной среде – местах, обладающие высоким показателем кислорода.

- Устройства, предназначенные для формирования с различными смесями.

- Для работы в стабилизаторах.

- Оборудование, обладающее магнитной стабилизацией.

Также различие приборов происходит по виду потребляемой энергии. Так встречаются бытовые резаки, которые активно используются для выполнения несложных задач и работающие от напряжения 220 В. Профессиональные устройства функционируют только от 380 В, но и область применения у них в несколько раз больше.

Важно понимать, что независимо от потребляемой энергии и показателя мощности, необходимо проверить устройство с подключением к общей сети. Кроме этого, стоит помнить, что к резаку подключается компрессор, обладающей средней мощностью

Поэтому его также необходимо учитывать при подключении.

Резаки инверторного типа

Это один из лучших бюджетных вариантов, который справится с металлом, толщина которого не будет превышать 30 мм. Такие модели пользуются активным спросом для проведения небольших работ в домашнем хозяйстве или в маленьких мастерских. Также большим плюсом является небольшое потребление электрической энергии и компактность.

90% продаваемых моделей легко транспортировать. Благодаря этому открывается возможность для работы в труднодоступных местах. Кроме этого, большим плюсом служит КПД, который выше на 30%.

Плазменные резаки по металлу трансформаторного типа

Более дорогие приборы, предназначенные для выполнения средних работ. Они способны разрезать металл толщиной до 80 мм. По виду напоминают большой короб, передвижение которого происходит за счет колесиков. Масса и размеры, соответственно больше, чем у предыдущей модели.

Надежность у таких приборов в разы выше. Даже при возникновении скачков напряжения плазморезы трансформаторного типа не выйдут из строя, а это дает возможность для работы в регионах, где есть проблема с электроэнергией.

Также дополнительное преимущество — время работы при бесперебойном включении, которое составляет практически 100%. Поэтому аппарат способен функционировать на протяжении целого дня без любых перерывов. Однако, несмотря на положительные черты у таких моделей есть и отрицательная сторона: высокое потребление электроэнергии.

Кроме разделения моделей по типу, резаки еще различают по виду контакта. Так бывают контактные и бесконтактные устройства. Первая модель способна работать с металлами, толщина которых не превышает 18 мм, а второй вариант функционирует с любой толщиной.

Горелки газовоздушные

Газовоздушные горелки предназначены для нагрева изделий, заготовок из черных и цветных металлов, а также для их пайки, обжига старой краски, ремонта кабельных линий и других работ. Газовоздушные горелки широко применяются при кровельных, строительных, ремонтных работах, связанных с использованием пропанового пламени.

Газовоздушная горелка состоит из ствола, наконечника и мундштука. На стволе расположен вентиль подачи горючего газа.

Горючий газ под давлением через ниппель поступает в канал горючего газа горелки и через регулирующий вентиль (а для варианта с рычагом — через клапан) поступает в наконечник. После чего он проходит через сопло и попадает в мундштук горелки, где происходит его смешивание с инжектируемым из атмосферы воздухом и при горении образует факел пламени.

Рис. Горелка газовоздушная для кабельных работ KRASS ГВ-100-Р.

На что обратить внимание при выборе газового резака

При выборе устройства необходимо проверить следующие несколько моментов:

-

-

- ниппели лучше выбрать латунные, они прослужат дольше алюминиевых;

- алюминиевая рукоятка более долговечна, чем пластмассовая;

- вентили должны вращаться без заедания, но с постоянным небольшим усилием;

- выбирайте модель с шайбой кислородного вентиля от 4 см в диаметре — регулировка подачи будет точнее и удобнее;

- материал корпуса и трубок;

- у пропановых резаков — медный сплав или нержавеющая сталь ;

- для ацетиленовых горелок для меди в сплаве должна быть не более 60%.

-

Стоит также убедиться в наличии запасных частей и расходных деталей.

Преимущества и недостатки газовых резаков

Раскроить металлические листы быстро и успешно на отдельные части требуемых форм можно по-разному:

- с помощью ручных ножниц по металлу, то толщина изделия должна составлять максимум 1,5 мм;

- газовым резаком (ацетиленовым или кислородно-пропановым);

- установкой воздушно-плазменной резки;

- с помощью угловой шлифовальной машины.

Преимущества газового оборудования для обработки такие:

- можно резать заготовки толщиной в 4−500 мм (в зависимости от типа оборудования);

- стартовые затраты на оборудование будут минимальными.

Имеет это решение и ряд недостатков:

- возникает тепловая деформация;

- иногда нужно дорабатывать кромки и делать другие операции;

- стоимость получения метра прорези высока;

- потребуется управлять химической реакцией горения;

- ширина реза большая;

- существует риск пожара;

- нельзя раскраивать нержавейку и цветные металлы;

- при большой толщине конусность реза слишком заметна.

С помощью кислородно-ацетиленовых и плазменных резаков можно делать криволинейные контуры небольшого радиуса. При работе с оборудованием обоих видов потребуется прилагать усилия с целью контроля расстояния от поверхности изделия до мундштука или же сопла.

Проблема решается использованием специальной каретки, в которую вставляется резак. Когда вы это сделаете, то сможете обеспечить постоянное расстояние до детали во время движения. А если сменить угол наклона, то в итоге получится рез с нужным скосом для сварки.

Foxweld plasma 43

Следующий аппарат считается ярким представителем многофункционального устройства, которое включает в себя сразу три направления:

- Ручная дуговая сварка;

- Аргоно-дуговая установка постоянного тока;

- Устройство плазменного резания.

Данное устройство считается отличным вариантом для небольших мастерских, где потребуются минимальные затраты на подобный инструмент.

Во время работы ручной дуговой сваркой устройство устанавливает стабильный сварочный ток, благодаря которому можно будет работать с электродами любого типа.

Режим аргоно-дуговой сварки может похвастаться установленным осциллятором, с помощью которого производится бесконтактный розжиг дуги.

Режим плазменной резки имеет широкий функционал. Во время работы можно проводить резание высокоуглеродистых, нержавеющих сталей, алюминиевых и медных сплавов, а также сплавов из многих цветных металлов. Данная установка, как правило, должна включать в себя два основных узла: резак и источник питания. Резак, другое название которому плазмотрон, считается основной рабочей частью системы. Основной задачей резака является поджог дуги и дальнейшее обеспечение превращения проходящего воздуха в плазменную струю, концентрация и стабилизация этой струи, впоследствии чего получится добиться наилучшей точности, а также скорости при резании металла.

В основном, плазмообразующим газом является воздух, который поступает от компрессора и пневматической сети. Для резания цветных металлов лучше всего использовать азот.

Несмотря на свой широкий функционал, данный аппарат может похвастаться действительно малыми габаритами, легкостью, а также пониженным энергопотреблением от обычной сети. Его максимальная толщина резания составляет:

- 11 миллиметров для стали;

- 10 миллиметров для сварки.

Каждый режим обработки и резания материалов включает в себя соответствующий ряд кабелей и прочих комплектующих узлов.

Foxweld plasma 43

Достоинства:

- Легкость и компактность;

- Широкий функционал;

- Пониженное энергопотребление и эргономичность;

- Малая стоимость.

Недостатки:

Относительно малая толщина резания металлов.

Технические характеристики

| Параметры | Характеристики |

|---|---|

| Напряжение | 220 В |

| Ток резания | 20-40 А |

| Мощность резания | 11 мм |

| Мощность нагрузки | 6 кВт |

| Класс защиты | IP21s |

| Габариты | 425х200х250 |

| Вес | 14 кг |

| Класс изоляции | F |

| Цена | 24 000 рублей |