Стальная

Проволоку различают по назначению: для сварки или наплавки. Всего выпускается около 80 марок проволоки.

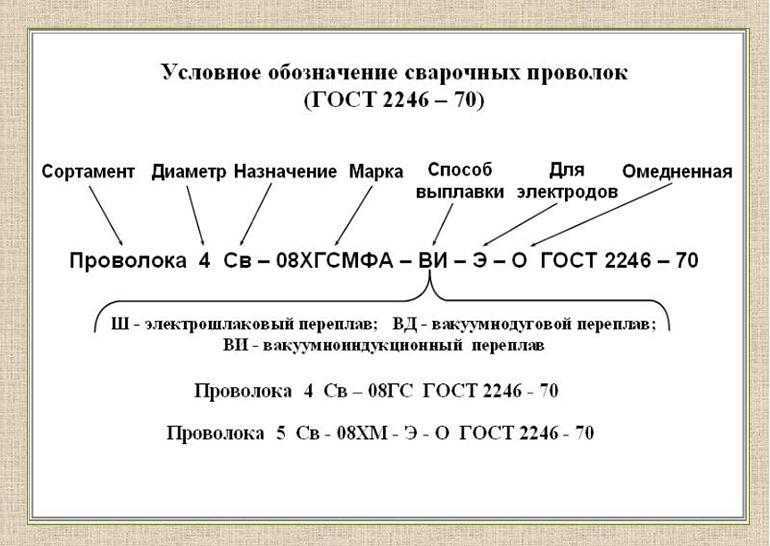

Буквы «Св» означают, что проволока сварочная. Через дефис указывают марку стали, из которой изготовлена проволока. Первая цифра соответствует содержанию углерода в сотых долях процента. Буквы означают наличие легирующих элементов в процентах, которые указываются числом, следующим за буквенным обозначением.

Для сварки низкоуглеродистых сталей используют шесть марок: Св-08, Св-08А, Св-08АА, Св-08ГА, Св-10ГА, Св-10Г2,

Для низко- и среднелегированных сталей — 30 марок, например: Св-08ГС, Св-08Г2С, Св-18ХГС и др.

Для сварки высоколегированных сталей применяют 41 марку проволоки Св-08Х14ГНТ, Св-12Х13 и др.

Если после буквы цифра отсутствует, то количество данного элемента не превышает 1%. Буква «А» в конце маркировки свидетельствует о пониженном содержании серы и фосфора, а буквы «АА» — о еще меньшем их количестве.

Низкоуглеродистую и легированную проволоки выпускают неомедненными и омедненными (условное обозначение — О). Омеднение защищает проволоку от окисления и улучшает токоподвод.

В конце маркировки может стоять буква «Э». «Э» означает, что проволока служит для изготовления электродов. Буквы «Ш», «ВД» или «ВИ» говорят о том, что сталь для проволоки изготовлена соответственно электрошлаковым, вакуумно-дуговым переплавом или в вакуумно-индукционных печах.

Пример условного обозначения сварочной проволоки диаметром 3 мм марки Св-08А с омедненной поверхностью из стали, полученной электрошлаковым переплавом:

| Условия сварки | Рекомендуемая проволока |

| Низкоуглеродистые и низколегированные стали в углекислом газе и смесях активных газов | Св-08Г2С |

| Низкоуглеродистые и низколегированные стали в аргоне и гелии | Св-08ГС |

| Сварка в углекислом газе на открытом воздухе | Св-20ГСЮТ |

| Строительные металлоконструкции из стали 16Г2АФ в углекислом газе | Св-10ХГCН2MЮ |

| Металлоконструкции из стали 10ХСНД в углекислом газе | Св-08Г2СДЮ |

| Высокопрочные низколегированные стали (типа 14ХГНМ) в углекислом газе | Св-10ХН2Г2СМА |

| Стали 08Х22Н6Т и 08Х18Г8Н2Т в углекислом газе | Св-08Х20Н9С2БТЮ |

Проволока для сварки среднеуглеродистых и теплоустойчивых сталей

| Марка стали | Марка проволоки при сварке | |

| в азоте, гелии | в углекислом газе | |

| 20ХГСА | Cв-15XMA, Св- 18ХГСА | Св-08Г2С |

| 30ХГСА | Cв-15XMA, Св- 18ХГСА | Св-10ГСМ, Св-10ГСМТ, CB-08X2CMA, Cв-15XMA, Св-18ХГСА, Св-08ХЗГ2СМ |

| 12XM | Cв-08XM | Св-10ХГ2СМА |

| 15ХМ | Св-08ХМ | Св-08ХНСМА, Св-08ХГ2СМ, Св-08ХГСМА |

| 12Х1МФ | Св-08ХМФА | Св-08ХГСМФА |

| 15Х1МФ | Св-08ХМ | Св-08X1М1ГСФ |

| 15X5M, 15X5, 15Х5ВФ | Cв-10X5M, Св-08Г2С | Св-08Г2С |

Стальная сварочная проволока выпускается следующих диаметров (мм): 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0 и 12,0, Проволока поставляется в мотках диаметром 150-750 мм, массой от 1,5 до 40 кг, а также намотанной на катушки и кассеты.

Поверхность проволоки должна быть чистой и гладкой, без трещин, расслоений, плен, закатов, раковин, забоин, окалины, ржавчины, масла и других загрязнений.

При необходимости проволоку очищают пескоструйным аппаратом или травлением в 5%-ном растворе соляной кислоты. Можно очищать проволоку, пропуская ее через специальные механические устройства, а также шлифовальной бумагой до металлического блеска. Перед очисткой бухту проволоки рекомендуется отжечь при температуре 150-200°С в течение 1,5-2 часов.

Обязателен сертификат с указанием предприятия-изготовителя, условного обозначения проволоки, номера плавки и партии, состояния поверхности и ее химического состава. При утере сертификата проволока может быть использована только после определения ее химического состава.

Проволока для дуговой сварки в инертных газах

| Марка стали | Марка проволоки |

| Хромистых | |

| 08X13 | Св-12Х13, Св-08Х14ГНТ |

| 08X17Т | Св-07Х25Н13, Св-06Х25Н12ТЮ, Св-08Х25Н12ТЮ, Св-10Х17Т |

| 15X25T | Св-06Х25Н12ТЮ, Св-08Х25Н13БТЮ, Св-10Х17Т |

| 0X13

1X13 |

Св-10Х13, Св-06Х14 |

| 2X13 | Св-08Х14ГТ |

| Высоколегированных | |

| 12X18H10T, 12X18H12T, 08Х19Н10Т | Св-06Х19Н9Т |

| 03X18H11 | Св-01Х19Н9 |

| 08Х22Н6Т | Св-07Х25Н13 |

| 08Х18Н12Б | Св-07Х19Н10Б |

| 10Х17Н13М2Т, 08Х17Н15М3Т, 08X21Н6М2Т | Св-06Х19Н10М3Т |

| 08Х20Н14С2 | Св-04Х19Н9С2 |

| 10Х23Н18 | Св-10Х20Н15, Св-07Х25Н13 |

| 06Х23Н28МДТ | Св-01Х23Н28М3Д3Т |

| 03X16H15M3 | Св-04Х19Н11МЗ |

| 08Х18Г8Н2Т | Св-08Х20Н9С2БТЮ |

Разновидности проволоки для полуавтоматов

Подбор сварочной проволоки для полуавтоматов следует выполнять под определенный вид соединяемого металла. Использование присадочного расходного материала существенно улучшает качество шва, предотвращает образование пор и неровностей в соединении.

Основные преимущества использования присадки при выполнении сварочных работ представлены:

- ускорением процесса сварки;

- удобством использование в промышленной сфере;

- существенным снижением вероятности появления брака из-за отсутствия покрытия присадки;

- большим выбором расходников, позволяющим подобрать оптимальную присадку для каждого конкретного случая;

- низким уровнем образования шлака при сварке.

Недостатки использование присадочного компонента при сварке:

- необходимость в постоянной защите;

- сложность в хранении больших мотков;

- сложность в подборе оптимального диаметра присадки;

- необходимость постоянно использовать флюс.

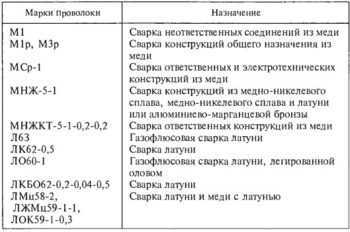

Таблица марок проволоки.

Таблица марок проволоки.

Все виды проволоки для сварки, как правило, делятся на:

-

Омедненные.

Данный вид проволоки применяется для сварки углеродистых и низколегированных стальных деталей. Омедненные стальные присадочные компоненты обеспечивают качественный шов и характеризуются низким коэффициентом разбрызгивания металла. -

Порошковые.

Присадочные компоненты таких марок выполнены в виде полой трубки из малоуглеродистой стали. Внутри емкости размещается раскислители и шлакообразующие вещества, обеспечивающие комфортное использование полуавтоматической сварки без защитного газа. Порошковые присадочные проволоки помогают существенно уменьшить образование шлака и сократить время на обработку сварного шва. -

Сплошного сечения.

Данный вид проволоки отличается от обычной, тем, что из нее делают сварочные электроды. -

Неомедненные.

Присадки такого вида применяются, прежде всего, для работы с изделиями из низкоуглеродистой стали. -

Активированные.

Присадки из порошка, применяемые во время проведения сварочных работ в атмосфере углекислого газа. -

Газосварочные.

Для работы с углеродистыми и низкоуглеродистыми сортами стали лучше всего использовать газосварочные присадочные компоненты. -

Алюминиевые.

Один из немногих видов проволок, подходящих для сваривания алюминиевых деталей. Во время работы с алюминиевой присадкой отмечается низкая пористость сварных швов. Подобные присадки активно применяются в судостроительной и молочной промышленности. -

Из нержавеющей стали.

Присадочный компонент позволяет сваривать изделия из нержавеющей стали и предотвратить коррозию полученного шва. -

Флюсовые.

Данные тип присадочной проволоки широко используется для соединения среднеуглеродистых, низкоуглеродистых и углеродистых сортов стали. Благодаря наличию встроенного флюса подобные присадки можно использовать при сварке без защитного газа. -

Легированные.

Один из лучших компонентов, позволяющий проводить сварочные работы в любых газовых смесях и с любыми видами металлов.

Нюансы маркировки

Основные характеристики любого вида припоя зашифрованы набором букв и цифр, такое обозначение имеют все виды проволоки для сварки, что не зависит от типа и назначения припоя. Первые литеры указывают на применение:

- СВ — для сварочных работ;

- НП — наплавочный вид;

- ПП — порошковый вариант.

Например, СВ-06Х19Н9Т — это проволока для сварки, далее идут цифры, указывающие процентное содержание углерода (0,06 %) от общей массы. Потом встречаются литеры А или АА — вредное содержание фосфора и серы. Затем указывают содержание металлов: Х19 — 19% хрома; Н9 — 9% никеля, когда содержание менее 1%, то цифры не указываются, а ставится только буква..

Принято обозначать металлы такими буквами: В — вольфрам; Б — ниобий; Г — марганец; Д — медь; М — молибден; С — кремний; Т — титан; Ф — ванадий; Ц — цирконий и Ю — алюминий.

И. В. Александров, образование: Учебный центр ИТЦ Эксперт, специальность: сварщик 5-го разряда, опыт работы с 2001 года: Опытный сварщик должен знать маркировку присадочной проволоки как таблицу умножения, тогда он избежит досадных ошибок во время работы».

Виды сварочной проволоки

Их достаточно много. В продажу товар поступает катушками с намотанным на них сплошным прутком. Рассмотрим характеристики трех основных категорий.

Сплошная

Самая простая и популярная. Для изготовления используется пруток без примесей. В процессе работы горелочный газ расплавляет материал и защищает шов от окисления.

Технические параметры и характеристики регламентируются по ГОСТу 2246-70 (для сварки стальных конструкций). Для наплавочной разработан ГОСТ 10543-75.Детали из цветных металлов свариваются прутком, произведенным по ГОСТу 16130-72. Производство алюминиевой проволоки регламентируется ГОСТом 7871-75.

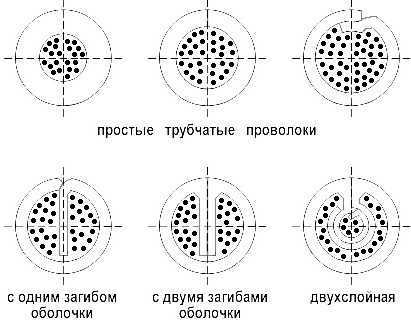

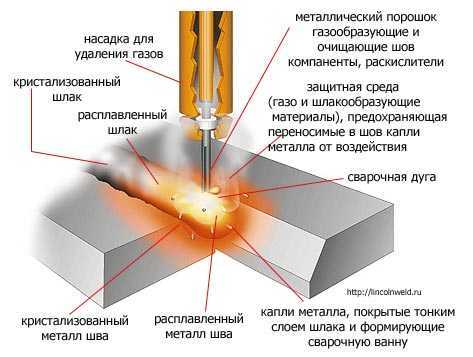

Порошковая

Полая тонкая металлическая трубка заполнена сварочной смесью в виде порошка (флюса), в состав которого входят минералы, ферросплавы и прочие химикаты. Наполнитель составляет от 15 до 40% от массы изделия.

В процессе сварки порошок защищает соединение от вредного воздействия кислорода воздуха.В автоматической сварке используется сплошная проволока, защитный газ и флюс. Последний подается автоматически из специального бункера. Дуга расплавляет весь металл, укрывая шов коркой шлака, который защищает его от окисления.Использование порошкового прутка позволяет обойтись без газа и флюса. Их заменяет наполнитель.

Различают следующие конструктивные варианты:

- простая;

- с одним загибом;

- с двумя загибами;

- двухслойная.

Такие конструкции повышают жесткость трубок, предохраняют их от повреждений при прохождении по роликам полуавтомата.

Активированная

Представляет собой некий гибрид сплошного и порошкового варианта. В сечении ближе к сплошной, с небольшим порошковым наполнением – не более 7% от общей массы. Применяется при сварке в среде углекислого газа. В качестве наполнителя используют соли на основе щелочных и щелочеземельных металлов, которые снижают эффективный потенциал дуги и повышают ее устойчивость, снижает образование брызг. Конструктивно ближе к сплошному типу, легко выдерживает частые сгибания, не сминается роликами (в отличие от порошковой), хорошо подается по рукаву полуавтомата.

Специального назначения

Применяется при производстве особых работ: сварка под водой, ванная, арматуры, конструкций из нержавеющей стали. Химический состав марок специального назначения позволяет выполнять специфическую работу с высоким качеством шва. Используется так же и для наплавочных работ.

Химический состав для сваривания стали

Стальная сварочная присадка гарантирует хорошие механические свойства сварного шва. Основные марки проволочной присадки, используемые для сварки углеродистых сталей, показаны в таблице ниже:

| Маркировка присадочной проволоки | ||

| Защита: азот и гелий | Защита: CO2 | |

| 20ХГСА | Св-15ХМА, Св-18ХГСа | Св-08Г2С |

| 30ХГСА | Св-15ХМА, Св-18ХГСа | Св-10ГСМ, Св-10ГСМТ, Св-08Ч2СМА |

| 12ХМ | Св-08ХМ | Св-10ХГ2СМА |

| 15ХМ | Св-08ХМ | Св-08ХНСМА, Св-08ХГ2СМ |

| 12Х1МФ | Св-08ХМФА | Св-08ХГСМФА |

| 15Х1МФ | Св-08ХМ | Св-08Х1М1ГСФ |

| 15Х5М, 15Х5, 15Х5ВФ | Св-10Х5М, Св-08Г2С | Св-08Г2С |

Согласно государственному стандарту, присадочные проволоки для сварки нержавейки и обычной стали подразделяются на:

- углеродистые, предназначенные для соединения изделий из низко и среднеуглеродистых сталей;

- легированные, для сваривания низколегированных и термостойких металлов;

- высоколегированные, использующиеся при работе с хромникелевыми, нержавеющими или другими легированными сортами сталей.

Присадочные материалы для нержавейки представляют собой хром или никельсодержащие стали.

Основными преимуществами специализированных сварочных присадок, предназначенных для соединения изделий из нержавеющей стали, являются:

- высокое качество сварного шва;

- однородность и отсутствие пор в соединении;

- коррозионная стойкость;

- минимальный коэффициент разбрызгивания металла;

- стабильное горение электрической дуги при работе.

При попытке рассчитать расход присадки на шов следует учитывать, что присадка для нержавеющей стали обладает увеличенным ресурсом.

Расходники, применяемые при работе с высоколегированными или нержавеющими сталями, подразделяются на два вида:

- порошковые;

- сплошные.

Метод сварки в среде аргона.

Метод сварки в среде аргона.

Порошковые присадки позволяют вести сварочные работы без применения защитных газов. В простейшем случае порошковая присадка представляет собой полую трубку с флюсом внутри.

При работе, флюс и присадочные элементы образуют облако газа, способствующего качественной проварке шва. Подобные проволоки могут применяться в условиях недостаточного пространства, поскольку сварочный аппарат без баллона с газом может доставать даже до самых труднодоступных мест.

Сплошные проволоки – это обыкновенные присадки, предназначенные для проведения сварочных работ в среде защитных газов, например, Аргона или углекислоты.

Стоит отметить, что присадочные элементы, используемые для сварки нержавеющей стали, делятся на классы:

- нормальной точности;

- повышенной точности с маркировкой П.

Наиболее часто используемыми видами присадочных материалов для сварки изделий из нержавейки являются:

- Св06Х20Н11М3.

- Св01Х18Н10.

- Св01Х19Н9.

При расшифровке следует помнить, что:

- А обозначает азот;

- Б – ниобий;

- В – это вольфрам;

- Д – медь;

- М – молибден;

- С – это кремний;

- Т – титан;

- Х – хром;

- Н – никель;

- Ю – алюминий;

- Ф – ванадий;

- Ц – цирконий.

Другие виды сварочных проволок

Для сварки большинства цветных металлов и их сплавов используются сварочные проволоки различного диаметра, изготовленные из алюминия, меди и латуни.

На алюминиевую проволоку и проволоку из алюминиевых сплавов имеется отечественный ГОСТ 7871-75, в котором оговорены ее размеры (от 0,8 до 12,5 мм) и хим. состав. На проволоку из меди и сплавов на медной основе действует ГОСТ 16130-72. Медная проволока выпускается Ø от 0,8 до 8 мм.

Диаметры сварочной проволоки, производимые по ГОСТ в нашей стране, отличаются от зарубежных аналогов. А так как сварочные автоматы и полуавтоматы в большинстве своем зарубежного производства, то возникает необходимость знать аналоги проволоки, выпускаемой за рубежом. Например, аналогом самой применяемой марки Св08Г2С является проволока омедненная ER-70S-6, изготовленная известным производителем компанией FARINA из Китая. Поставляется с рядной намоткой на катушках. Зарубежная проволока имеет маркировку по стандартам AWS.

Сварочная проволока может поставляться:

- в бухтах (Ø 830 ÷ 850 мм, высотой 700 ÷ 1000 мм, весом до 1,3 т);

- мотках (Ø 220 ÷ 730 мм, толщиной 60 ÷ 180 мм, весом 15 ÷ 120 кг) ;

- на кассетах и катушках весом 5, 15 и 18 кг.

Бухты, мотки, кассеты и катушки могут поставляться без упаковки и быть упакованными в полиэтилен или специальные коробки. Если проволока поставляется неупакованной, то перед ее применением она должна подлежать сушке при температуре не менее 200 0С в течение получаса

Маркировки проволоки для полуавтоматических аппаратов

Присадочный материал относится к категории промышленной продукции, технические характеристики которой регулируются ГОСТом. Принятый в 1973 г. стандарт используется и сейчас. Маркировка содержит основные сведения об изделии.

Ее компоненты можно расшифровать на примере проволоки СВ08Г2С:

- Первые 2 буквы обозначают назначение продукта. СВ – материал для сварочных работ.

- Следующие 2 символа свидетельствуют о концентрации углерода. В рассматриваемом случае она не превышает 0,08%.

- Расположенные далее буква и цифра отображают содержание марганца (2%).

- Последний символ свидетельствует о присутствии в составе кремния. Если число после буквы отсутствует, содержание элемента не превышает 1%. Если в маркировке присутствует O, изделие является омедненным.

Проволока СВ08Г2С наиболее часто применяется совместно с автоматическими и полуавтоматическими аппаратами.

Рекомендуем к прочтению Как пользоваться сварочным карандашом

Зависимость свариваемости и химического состава

Качество сварки зависит от содержания углерода, чем оно выше, тем труднее сварить стальные конструкции обычными методами. Процентное содержание марганца влияет на прочностные характеристики и твердость металла, а также на закаливание. Содержание серы вредит процессу сплавки металлов — образуются горящие трещины.

При наличии кремния более 0,5% образуются шлаки, которые усложняют сварку: если в пределе 0,8—1,5%, то сталь становится упругой, пластичность уменьшается, а хрупкость прогрессирует. Наличие фосфора 0,1—0,2% делает металл хрупким при обычных условиях. Другие металлы, задействованные в маркировке присадочной проволоке, вводятся для придания ей специфических свойств.

Использование

Такая сварка будет вам очень удобна, если предстоит робота в труднодосягаемый зонах. Если, например, варить нужно очень высоко или наоборот где-то под землей.

Но этого будет мало в сложных условиях труда, еще можете купить портативный сварочный аппарат, обычно он немного меньше стандартного.

Его можно закинуть на плече и удобно с ним передвигаться, и немало важно наличие стандартной розетки на 220В. Но для новичков такой метод покажется не легким, он требует некоторого опыта для работы с металлическими конструкциями, что бы ваша робота была эффективной

Но для новичков такой метод покажется не легким, он требует некоторого опыта для работы с металлическими конструкциями, что бы ваша робота была эффективной.

Но конечно никто не запретит вам пробовать и учиться новому, главное не забывайте про технику безопасности.

Что такое сварочная проволока: делаем выбор

Чтобы правильно выбрать присадку, нужно заблаговременно знать, какой вид работы планируется выполнять. Дело в том, что каждый вид проволоки рассчитан на определенную работу. Разрезать металл вряд ли получится с расходным материалом, предназначенным для сварки полуавтоматом.

Плюс к этому расходники отличаются диаметром, который подбирается в зависимости от толщины заготовки. Чем толще свариваемые детали – тем больше должен быть диаметр присадки. А варьируется он в широком диапазоне значений: от 0,8 до 12 мм. Чаще всего сварщикам требуется сравнительно тонкие прутки – около 3 миллиметров.

Планируя сварить две титановые заготовки, логично предположить, что специалист используется соответствующую проволоку для сварки титана

Важно знать и ее состав. Ведь в проволоку часто добавляют разные присадки; разной бывает и уровень легированности

Качество шва зависит от совместимости основного материала и присадки. Чем однороднее их состав, тем лучше для конечного результата.

Вся информация «зашита» в маркировке. Чтобы определить, что обозначает конкретный символ, достаточно рассмотреть несложный пример. Аббревиатурой «Св-06Х19Н9Т» обозначается один из наиболее популярных видов присадки. Две первые буквы «Св» говорят о том, что материал предназначен только для сварки – резки или иные виды работ с ним не выполнить. То есть, первые две буквы обозначают тип расходного материала. Помимо сварочной проволока бывает наплавочной («Нп») и порошковой («Пп»).

Следующие две цифры обозначают процентное содержание углерода. 06 – это шесть сотых процента (0,06%) от общей массы материала. Далее расположена информация о включения и их долях. Буква «Х» информирует о том, что в составе присадки есть хром, а его количество равно «19» — 19%. Никеля («Н») в присадке содержится 9%, а вот сколько титана («Т») – не указано. Дело в том, что если количество включения меньше 1%, то такие данные в маркировку не включаются. То есть, титана в проволоке меньше одного процента.

Осталось запомнить, что обозначают определенные символы, которые используются в маркировке проволоки:

- Г – марганец;

- Д – медь;

- М – молибден;

- С – кремний;

- Ц – цирконий;

- Ф – ванадий;

- Ю – алюминий.

Лучшие сварочные полуавтоматы средней ценовой категории

В этой категории рейтинга будут рассмотрены полупрофессиональные модели с повышенными возможностями и уровнем качества, приличным диапазоном настроек, а также ценами от 30 000 рублей и выше. Чаще всего подобные агрегаты задействованы в частных мастерских, автомобильных сервисах, а также в быту с большим уровнем нагрузки. В среднем лучшие сварочные полуавтоматы средней ценовой категории выдерживают 4-6 часов работы в день.

Fubag Irmig 180 SYN (TIG, MIG/MAG, MMA)

В ходе создания такого аппарата производитель задействовал усовершенствованную технологию IGBT. Источником тепла выступает дуга между проволокой толщиной 1 мм и рабочим металлом, дальше поступает газ, образующий сварочную ванну. Главные преимущества модели – компактные размеры, небольшой вес. Целевое назначение обширное – ремонтные, обивочные работы в любых условиях. Разные защитные системы уберегают корпус от перегрева, скачков напряжения. Максимальный показатель тока – 180 А, мощности – 7000 Вт. Скоростная сварка обеспечена автоматической подачей проволоки.

Достоинства

- Заземленный кабель с зажимом;

- Металлический корпус;

- Высокая производительность;

- Скоростной режим работы;

- Нетребовательность к проволоке;

- Компактность.

Недостатки

Нет кейса для хранения.

Это одни из самых удобных, нетребовательных и компактных аппаратов в своем сегменте. При верной настройке он способен справиться с разными видами металла, демонстрируя неприхотливость к проволоке. Актуален он тогда, когда сварка выполняется регулярно и в разных условиях. Минусом можно считать разве что отсутствие чехла для размещения, в остальном нареканий от пользователей не поступало.

FoxWeld InverMIG 205 (TIG, MIG/MAG, MMA)

Такой аппарат отлично подойдет для гаражных работ, небольшого автосервиса. Даже при большом напряжении, малом токе он справляется с поставленными задачами. Его функционал заключается в нескольких видах работ – полуавтоматическая сварка MIG/MAG, аргоновая сварка TIG LIFT, а также дуговая ручная сварка MMA. В наборе идет сам инвертор, горелка к нему, ЗИП комплект, газовый рукав, зажим и заземленный кабель. Из важных характеристик стоит отметить толщину проволоки 1 мм, 100% продолжительность цикла, диапазон тока 30-160 А.

Достоинства

- Многофункциональность;

- Максимальный коэффициент постоянного включения;

- 3 типа сварки;

- Выносливость к разным условиям;

- Итальянская технология.

Недостатки

Не выявлено.

Одна из немногих моделей, к которой сложно придраться. При среднем ценнике производитель предлагает сразу 3 вида сварочных работ, что позволяет использовать агрегат в разных целях. Защитные функции отличные, что гарантирует длительный срок службы. Тем, кто скептически относится к китайской сборке, нужно знать, что производитель задействовал итальянскую технологию.

Лучшие электролобзики

BlueWeld Starmig 210 Dual Synergic (MIG/MAG)

Инверторный сварочный полуавтомат с электронной панелью, синергическим управлением, простым, понятным принципом действия. Целевое назначение – любые монтажные, кузовные работы со сталью, нержавейкой, алюминием и другими видами материалов, MIG пайка оцинковки. Максимальный порог мощности – 5000 Вт, диапазон тока – 20-200 А, диаметр проволоки – 1.2 мм.

Достоинства

- Высокое качество корпуса;

- Универсальность;

- Компактность;

- Долгий срок службы;

- Электронная панель;

- Выносливость низких температур.

Недостатки

- При сильной жаре возможен сбой;

- Цена.

Пользователи отмечают легкость в настройке, управлении за счет электронной панели. Система охлаждения отлично справляется со своими задачами. Исключением может стать сильная жара, у некоторых пользователей случались сбои. Минусом некоторые считают цену, но она оправдана итальянским качеством.

Какой сварочный полуавтомат лучше купить

После того как были названы самые популярные и надежные марки бюджетных, полупрофессиональных и профессиональных инверторов, осталось сделать выбор в пользу одного номинанта. Опираться можно на цели, объем работ, ценник, отзывы сварщиков и пользователей. Какой выбрать сварочный полуавтомат, подскажут следующие итоги обзора:

- Для домашних работ — Ресанта САИПА-135;

- Профессионалу с несложными работами — Elitech ИС 250ПН;

- В автосервис и гаражные работы — BlueWeld Starmig 210 Dual Synergic;

- Для трехфазной сети и разных условий — Сварог MIG 3500 (J93) (TIG, MIG/MAG, MMA);

- На промышленность, работу с разной толщиной металла — Форсаж 502 (TIG, MIG/MAG, MMA).

Любой рассмотренный сварочный полуавтомат без газа или с ним гарантирует качественное исполнение задач, облегчение ремонтных или отделочных работ. Что купить, решать сугубо лично каждому с учетом производительности, функциональности, сопоставимости с электросетью и материалами для обработки.

Где применяется сварочная проволока

В ручной сварке используют штучный электрод. Согласно ГОСТ -9466-75, их сечение меняется от 2 до 5 мм без учета толщины обмазки. По тому же ГОСТу, стержни для сварки деталей из малоуглеродистых и низколегированных марок стали имеют длину 450 мм. Легированная сталь варится электродами длиной 350 мм. Материал сходен с материалом соединяемых деталей.

Другое дело – полуавтомат. Он заряжается бобиной с проволокой, которая непрерывно подается в зону сварки через специальный шланг. Одновременно, через тот же шланг и специальную насадку, к стыку подается инертный газ из баллона, под давлением от 1,0 до 2.0 бар (0,1 – 0,2 Мпа). Он защищает шов от вредного воздействия кислорода воздуха.

Производители выпускают пруток разного сечения:

- 0,6 и 0,8 мм – для сварки деталей из металла толщиной до 4 мм;

- 1,0 и 12 мм – для более толстых деталей.

Полуавтоматическая сварка имеет следующие преимущества:

- увеличение скорости процесса;

- соединение тонких листов (от 0,5 мм), и тонкостенных труб;

- возможность сваривать стальные и чугунные конструкции, изделия из меди, алюминия и прочей цветнины;

- дает ровный и чистый шов без образования шлака.

Есть и недостатки. Поскольку используется баллонный газ, аппарат имеет солидные размеры. Кроме того, полуавтомат не используется на открытом воздухе, поскольку при наличии ветра, защитный газ выдувается и качество шва страдает.

Сварка полуавтоматом без газа

Сварка полуавтоматом без газа – это уже не какая-то новинка, которой пользуются только профессиональные сварщики или жестянщики. В специализированных магазинах можно найти множество недорогих и вполне простых, но в то же время качественных аппаратов.

То, что они очень популярны, это следствие просты работы с ними, при этом, качество сварки остается на том же уровне, или даже выше. Используя сварочный полуавтомат, даже не будучи профессиональным сварщиком можно добиться качественного и красивого шва.

https://youtube.com/watch?v=jFL-r67COw4

Газовые баллоны – это достаточно тяжелая штука, да и если их не использовать постоянно, то выгоды тоже нет никакой, поскольку баллоны требуют зарядки ,а делать это ради маленького шва не рационально. Намного более просто пользовать сварочным полуавтоматом без газа.

В данных аппаратах используется так называемая флюсовая проволока, что дает возможность судить о её составе. Кроме этого, её могут называть и порошковой сварочной проволокой, что является тем же материалом. При помощи данной проволоки, можно выполнять сварочные работы, не используя газ.

В состав такой проволоки входит стальная трубка стандартного диаметра, которую применяют для обычной сварки в газовой среде. Чаще всего это 0,8 мм. В середине, проволока наполняется специальным порошком — флюсом, который немного напоминает состав, которым покрываются обычные электроды. При нагревании, происходит сгорание флюса, благодаря чему образуется защитный газ в зоне сваривания, примерно так, как это происходит при сваривании с помощью электродов.

Из преимуществ данного метода сварки отметим то, что не нужно использовать газовую аппаратуру, и, можно следить за процессом сварки, конечно же, предохраняя глаза защитной маской. Кроме этого, в различных типах проволоки используется разное наполнение, а это открывает возможность для формирования химического состава шва, и характеристик дуги.

Так как у порошковой проволоки, обеспечивающей сварочные работы без использования газа, достаточно тонкие стенки – подачу проволоки должен осуществлять механизм, имеющий небольшое сжатие, а резко поворачивать шланг сварочного полуавтомата не рекомендуется.

Обязательным условием сварки при помощи флюсовой проволоки является соблюдение правильной полярности. Горелка должна быть подключена к минусу, в то время как само изделие должно быть подключено к плюсу. Подключение такого типа называют прямым подключением. Во время сварки с использованием защитного газа применяют подключение обратного типа. Это объясняется тем, когда подается флюсовая проволока, требуются более высокие показатели температуры, чтобы образовался защитный газ.

Лучшая нержавеющая сварочная проволока

Проволока сварочная нержавеющая нужна для соединения рядовых нержавеющих сталей и их производных в защитной газовой среде. Ее наплавление обеспечит высокую стойкость к коррозии, а также защиту от трещин.

AG ER 316LSi d=0,8*5кг

Коррозионностойкая хромоникелемолибденовая 19Сr/12Ni/2.5Mo сварочная проволока из нержавейки, с пониженным содержанием углерода, предназначенная для сварки изделий, эксплуатирующихся при температурах от -196°С до 350°С из кислотостойких коррозионностойких хромоникельмолибденовых сталей марок 02Х17Н11М2, 08Х17Н13М2Т, 10Х17Н13М3Т, AISI 316L, 318 и им аналогичных, а также хромоникелевых сталей марок 03Х18Н10, 08Х18Н10Т, AISI 304L, 321, 347 и им подобных, когда к металлу шва предъявляются жесткие требования по стойкости к межкристаллитной коррозии.

AG ER 316LSi d=0,8*5кг

Повышенное содержание кремния улучшает сварочно-технологические характеристики, такие как смачиваемость свариваемых кромок. Высокие пластические характеристики наплавленного металла, как правило, позволяют выполнять последующие технологические операции, связанные с пластическим деформированием сваренных заготовок, без проведения послесварочной термической обработки.

Quattro Elementi 770-407 0.8мм 0.45кг

Предназначена для полуавтоматической сварки нержавеющей стали. Обладает высокими антикоррозийными свойствами. Поставляется в катушке D100.

Quattro Elementi 770-407

Технические характеристики:

| Диаметр, мм | 0,8 |

| Предел текучести, МПа | 440-455 |

| Временное сопротивление разрыву, МПа | 550-565 |

| Марка по ГОСТ | 2246-70 |

| Вес, кг | 0,45 |

Изготовлена из нержавейки сплошным сечением. Атмосфера для сварки: инертный газ. Поставляется в катушках D100.

Wester STW08045 0.8мм 0.45кг

Сплав содержит минимальное количество углерода, поэтому его рекомендуется использовать там, где существует повышенный риск межкристаллитной коррозии. Имеет широкое применение в химической и пищевой промышленности, а также в производстве трубопроводов и котлов.

Wester STW08045 0.8мм 0.45кг

Предназначена для сварки нержавеющих сталей типа 18Cr-8Ni и сталей, стабилизированных ниобием того же типа, если рабочая температура не превышает 350°С.

Технические характеристики:

| Диаметр, мм | 0,8 |

| Предел текучести, МПа | 425 |

| Временное сопротивление разрыву, МПа | 532 |

| Удлинение, % | 32 |

| Марка по ГОСТ | Св-06Х19Н9 |

| Вес, кг | 0,45 |

Поставляется в катушках диаметром 100 мм (D100).

ПРАКТИКА – ИСПОЛЬЗОВАНИЕ СВАРОЧНОГО ПОЛУАВТОМАТА НА ПРИМЕРЕ FUBAG IRMIG 200 SYN

В качестве примера возьмем аппарат FUBAG IRMIG 200 SYN. Инверторный полуавтомат оснащен модулем синергетического управления, который максимально упростит настройку начинающему сварщику. В комплекте с аппаратом уже идет горелка, кабель заземления и кабель с электродержателем.

Подготовка аппарата к работе – сборка / установка проволоки

Процесс сборки (подготовки аппарата к работе) довольно прост:

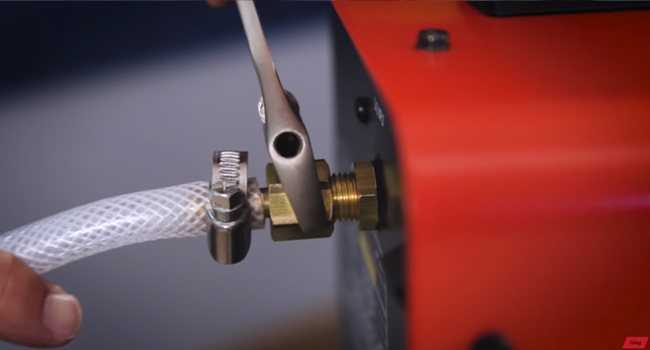

1. Устанавливаем редуктор на баллон с газом.

2. Соединяем газовый шланг с редуктором на баллоне.

3. Подключаем газовый шланг к полуавтомату.

4. Подключаем горелку к евроразъему на лицевой панели.

5. Подключаем кабель массы к минусовому разъему.

Установка проволоки в сварочном полуавтомате выполняется следующим образом:

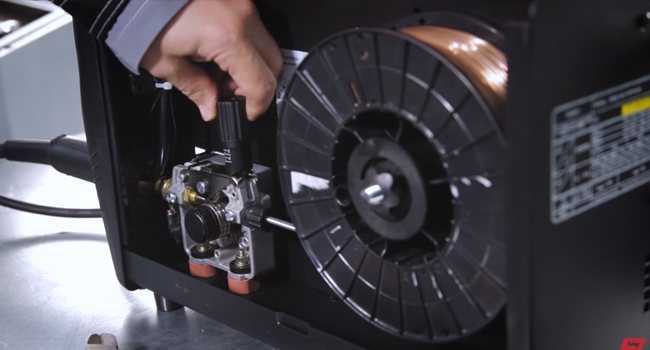

1. Устанавливаем катушку в аппарат и фиксируем положение на оси.

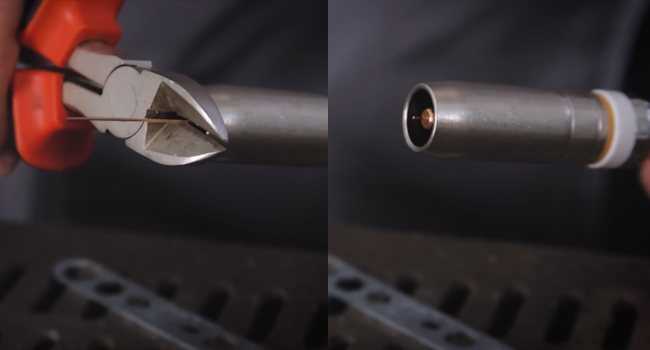

2. Освобождаем проволоку на катушке и откусываем загнутый конец бокорезами.

3. Пропускаем проволоку в канавку ролика и протягиваем в направляющую втулку евроразъема примерно на 20 сантиметров.

4. Защелкиваем верхний прижимной ролик

5. Выставляем усилие прижатия.

6. Снимаем сопло горелки.

7. Откручиваем контактный наконечник.

8. Натягиваем горелку по прямой и нажимаем на кнопку подачи.

9. Как только покажется достаточное количество проволоки – накручиваем наконечник и сопло.

10. Необходимо, чтобы вылет проволоки составлял от 5 до 10 мм, для этого необходимо откусить лишнюю проволоку.

Вот и все, аппарат полностью готов к работе. Как видите, процесс не сложный, но имеет несколько важных нюансов, которые стоит запомнить.

О проволоке с флюсом замолвим словечко…

Если варить газом по каким-то причинам невозможно, например из-за порывистого ветра, на помощь приходит этот «расходник». В отличие от других, со сплошной конструкцией, он состоит из металлической оболочки, заполненной флюсом специального состава. Преимуществ у такого решения несколько.

- Для работы нужно минимум оборудования: нет необходимости в устройствах для подачи газа и флюса.

- В отличие от обычных электродов, рассчитанных примерно на 20 А/мм2, эта «конструкция» позволяет применять сверхвысокие показатели тока – до 200 А/мм2. Неудивительно, что стальной сердечник плавится быстро и производительность увеличивается.

- Благодаря режиму открытой дуги оператор может следить за происходящим и принимать активное участие в процессе практически в любых направлениях.

- Технология обеспечивает идеально ровный наплавочный шов с таким химическим составом, добиться которого в обычных условиях невозможно.